Производство пресс-форм для разных изделий — одно из направлений работы, в котором мы регулярно реализуем проекты и повышаем их сложность. На этот раз нам удалось поработать со сферой медицинского оборудования. Мы поставили комплект из 2 пресс-форм для интересного изделия.

Компания-заказчик занимается производством медицинского оборудования:

- облучатели и лампы для лечения кожных заболеваний

- бактерицидные рециркуляторы

- голосообразующие аппараты для голоса (электрогортань)

- бактерицидные УФ-лампы

- трахеотомические трубки.

Этот проект касался производства пластиковых корпусов для голосообразующих аппаратов. Электрогортани предназначены для людей, которые перенесли рак гортани либо операции по удалению гортани и голосовых связок и навсегда потеряли способность общаться с окружающими людьми и говорить своим родным голосом. Эти аппараты имеют вид небольших портативных приборов, которые можно носить в руке и для воспроизведения голоса плотно прижимать к горлу. Голосообразующий аппарат не устанавливается в гортань.

Проблематика проекта

В России такие аппараты производит только одна компания, ставшая нашим клиентом.

Ранее корпуса для электрогортани изготавливались механическим способом, путем вытачивания корпуса, крышки и кнопок из куска пластика. Но у такого способа есть несколько минусов:

- при механической обработке остаются следы от резцов — это портит эстетический вид изделия, а также может быть неприятно на ощупь

- такой метод не технологичен, затрачивает больше времени на изготовление и сборку одного изделия и выходит дороже в долгосрочной перспективе.

Чтобы выходить на более широкий рынок, клиенту потребовалось более привлекательное на вид и приятное на ощупь изделие. Так как человек постоянно носит в руке этот аппарат, он не должен раздражать шершавой поверхностью.

Клиент принял решение использовать формат контрактного литья, так как требуемые партии были немногочисленны: до 2000 изделий в год. Чтобы изготавливать изделия на аутсорсе, необходимо разработать пресс-формы и предоставить их на производство.

Решение от специалистов «Интерпласт»

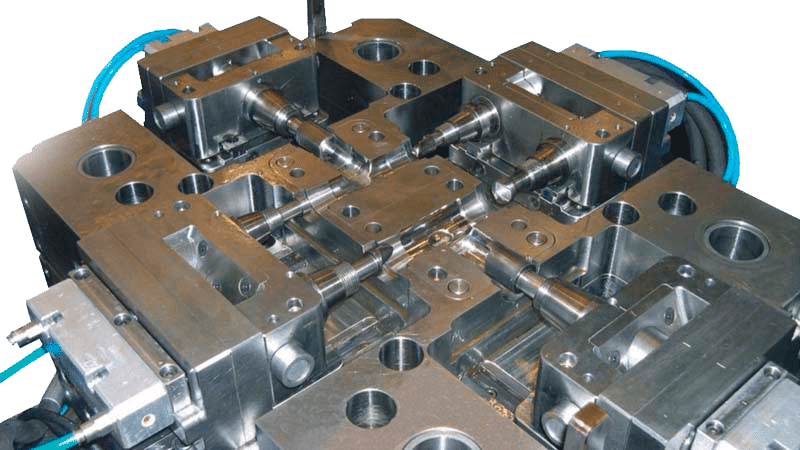

Когда заказчик предоставил чертежи и фото изделий, наша команда предложила следующее решение: изготовить две пресс-формы. На одной будет отливаться корпус аппарата, на второй пресс-форме мелкие комплектующие: крышки и кнопки.

Этот вариант устроил клиента полностью. Мы готовы давать гарантии по качеству отлитых изделий, а также уже имеем опыт в изготовлении пресс-форм для электронных плат из АБС-пластика.

Вот что получилось: 2 холодноканальных пресс-формы с циклом в 35 секунд, количество гнезд — 5 для комплектующих и 8 для корпуса. Сырье — АБС-пластик.

АБС-пластик — ударопрочный, термостойкий материал, который дает блестящую поверхность, приятную на ощупь. Имеет хорошую химическую стойкость, стоек к щелочам и смазочным маслам, характеризуется пониженными электроизоляционными свойствами. Использование ABS-пластика вместо металла позволяет уменьшить вес прибора, но сохранить его прочностные свойства. Корпус имеет класс пыле- и влагозащиты IP 54. Сам аппарат компактный и весит всего 170 граммов.

Так как клиенту было важно улучшить внешний вид корпуса, то этот вид сырья отлично решает его проблему.

Реализация проекта и итоги

Этот этап стандартно включает в себя несколько важных шагов. После подписания контракта и поступления предоплаты завод приступает к изготовлению пресс-форм. Далее, когда все готово, проходят заводские испытания. Здесь мы обязательно отправляем клиенту фото получившихся изделий, видео процесса отливки и физические образцы получившихся изделий.

На этом этапе всегда напоминаем, что здесь важно участие заказчика, так как именно в этот период еще возможно внести доработки, провести дополнительные тесты, соотнести изделие с изначальными чертежами.

Видео с заводских испытаний пресс-форм можно посмотреть на нашем Ютуб-канале.

После того как изделие было полностью утверждено и согласовано, завод отправил пресс-форму, предварительно упаковав груз. Обычно доставка осуществляется следующим путем: море, железная дорога, авто. Все вопросы логистики и страхования груза мы берем на себя, чем сильно экономим время и деньги клиента. По нескольким причинам:

- не нужно заводить валютный счет и проводить валютные операции самостоятельно

- нет необходимости взаимодействий с таможенными органами

- не нужно заниматься организацией международной доставки

- не нужно решать вопросы задержки, повреждений в пути, дополнительных расходов на таможне.

Как результат, клиент получил пресс-форму прямо в цех, где будут производиться изделия методом литья под давлением. Пресс-формы успешно доставлены и запущены в работу.

Итоги

- Для соблюдения высокого качества изделия изготовили 2 пресс-формы и изготовили пробные партии изделий, после чего согласовали качество и исполнение с клиентом.

- Срок изготовления пресс-формы ≈ 15 календарных дней

- Срок поставки ≈ 60 календарных дней

- От оплаты до запуска в производство ≈ 5 месяцев

- Изделия соответствуют всем техническим и эстетическим требованиям.

Напомним, пресс-формы изготавливаются из высококачественных марок стали, имеют большие сроки службы (более 1 млн. смыканий) и гарантии. Сертификация качества ISO9001:2015 и наш опыт в изготовлении пресс-форм могут гарантировать вам, что вы останетесь довольны качеством ваших изделий.

Оставьте заявку на разработку решения для вашего бизнеса любым удобным способом. Мы поможем подобрать оптимальный комплект оборудования или оснастки, дадим рекомендации по организации полимерного производства и обеспечим вам качественный сервис и обслуживание.

Применяемое оборудование

Горячеканальные пресс-формы для литья пластмасс

Изготовление горячеканальных и холодноканальных пресс-форм для литья пластмасс. Гарантия 1 млн смыканий.

Подробнее