Производственный аутсорсинг — одно из направлений работы нашей компании, и как раз о таком проекте мы расскажем в этом кейсе. Этот вид сотрудничества экономит много времени для заказчика, ему не нужно разбираться в сложных технических нюансах, а только предоставить образец изделий и требований к нему и согласовать его качество на этапе заводских испытаний.

Литье под заказ актуально для тех, кому нужно:

- изготовить пробные партии изделий

- исследовать спрос и рыночную ситуацию, выпустив небольшие серии изделий

- выпустить разово определенное количество полимерных изделий для своих задач

- найти подрядчика для постоянных поставок, избегая покупки дорогостоящего и сложного оборудования.

Задача и изделие

В 2020 году тендерный отдел компании «Интерпласт» выиграл тендер на производство пресс-форм и дальнейший выпуск партии пластиковых изделий.

По техническому заданию требовалась пирамидальная ловушка для клопов для защиты плодово-ягодных деревьев и кустарников, партия — 58 000 изделий. Клиент предоставил нам изделие, которое они уже заказывали ранее. Но в этот раз требовались другие размеры.

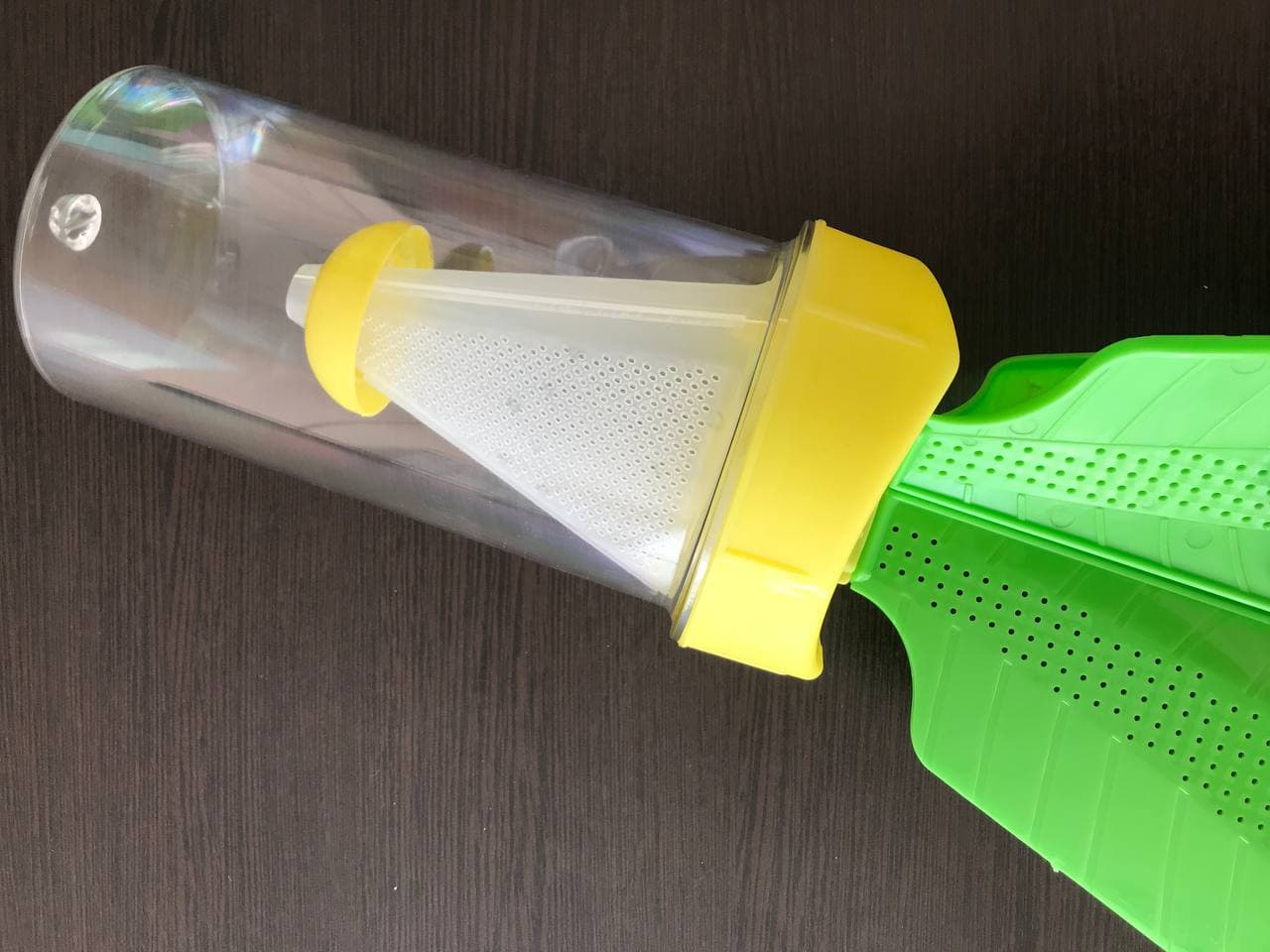

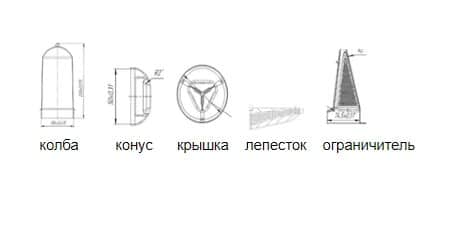

Принцип действия ловушки следующий: в ловушку закладываются феромонные вещества — специальные пакетики — для привлечения насекомых. Они крепятся к ограничителю (см.в таблице), на нем есть специальные крючки. Далее ловушки располагаются на дереве. Забравшись внутрь колбы, клоп уже не может выбраться обратно.

Наше предложение

Технические специалисты на основе предоставленного изделия, спроектировали 3D-модель ловушки необходимых размеров, пропорционально ее увеличив. Далее они смогли напечатать изделие на 3D-принтере, и отправили его на согласование с заказчиком. Ловушка состоит из 5 деталей: колба, конус, крышка, 3 лепестка и ограничитель. Соответственно необходимо было изготовить 5 пресс-форм.

Спецификация

|

Вид изделия |

Цикл, сек |

Гнезд |

Мощность впрыска, т |

Тип канала |

Сырье |

|

колба |

40 |

1 |

250 |

горячий |

поликарбонат |

|

конус |

25 |

2 |

120 |

холодный |

полипропилен |

|

крышка |

30 |

2 |

150 |

холодный |

полипропилен |

|

лепесток |

35 |

3 |

150 |

холодный |

полипропилен |

|

ограничитель |

40 |

1 |

250 |

горячий |

полипропилен |

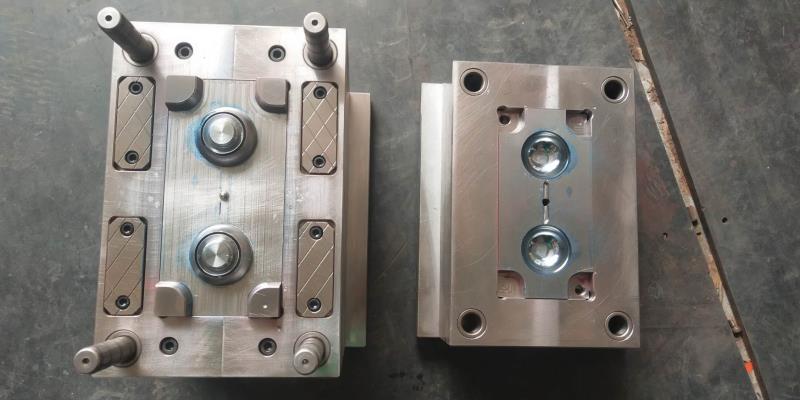

После всех согласований, подбора сырья и утверждения конечного изделия, завод начал изготовление пресс-форм.

Заводские испытания и доработки

Заводские испытания оснастки и согласование отлитого изделия — обязательный этап в нашем процессе ведения проекта, который помогает синхронизировать видение конечного результата у клиента и производителя. Видео с заводских испытаний можно посмотреть по ссылке.

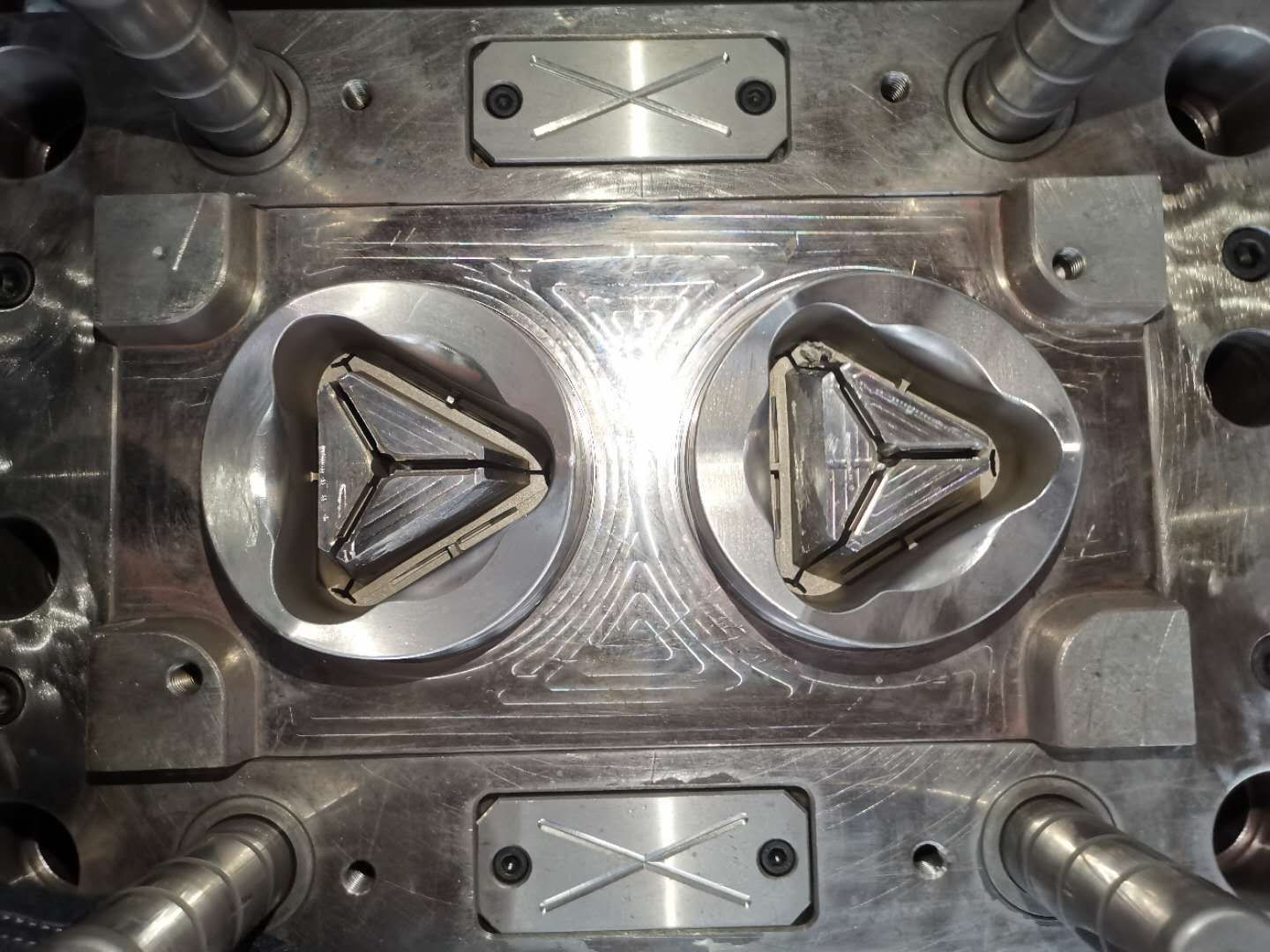

На первом этапе изделие выходило качественным, структура и прочность была соблюдена, не было пор, пустот и трещин, цвет был равномерным, но места крепления деталей друг к другу были несовершенны, и детали “болтались”. Это говорило о недостатке толщины изделия. Поэтому завод-производитель отправил пресс-формы на доработку после первой отливки и далее совершенствовал формообразующие детали (пуансон и матрица) на ЧПУ станках.

После доработки удалось добиться необходимой толщины и прочности креплений. Клиент согласовал изделие, и производитель передал пресс-формы на доставку. Только после утверждения результатов клиентом мы вправе начать процесс транспортировки оборудования.

Важно отметить, что сроки реализации зависят не только от скорости изготовления оснастки, но и от доработок, которые могут быть внесены в процессе согласований. При этом обязательно нужно вносить все корректировки на этапе испытаний, тестировать разные виды сырья и подбирать оптимальное решение, в случае, если требования к изделию не выполняются. Иначе это чревато временными и финансовыми потерями как для заказчика, так и для поставщика.

Результат

После прибытия пресс-форм в Россию литье изделий проходило на производстве нашего клиента в г. Подольск (Московская область), у которого в работе задействовано 2 термопластавтомата Hyundai Injection Machinery с усилием смыкания 380 тонн. Компания занимается литьем изделий из пластика для разных сфер применения, и производство сертифицировано на соответствие всем стандартам.

Как результат, заказчик получил партию изделий, и все обязательства были выполнены нами. По его требованиям были внесены все доработки на этапе испытаний и согласований, хотя это повлияло на сроки реализации, тем не менее проект успешно реализован. Обязательным условием является то, что пресс-формы остаются в собственности клиента и могут использоваться в будущем. Гарантия на каждую их них 1 млн смыканий.

Поэтому, если для вас актуально контрактное производство, вы не имеете возможности закупить оборудование и заниматься выпуском пластиковых изделий самостоятельно, будь то экструзия или литье, обращайтесь за помощью к специалистам компании «Интерпласт».