Этот проект мы реализовали для постоянного клиента, которому ранее поставили термопластавтомавтомат EDIS 300, комплект пресс-форм и периферийного оборудования.

В основном, данное предприятие занимается производством синтепона и нетканого спанбонда. Последние годы завод расширяет свой ассортимент, и сейчас занимается производством пластиковых изделий, комплектуя парк оборудования новыми ТПА и пресс-формами.

Все чаще клиенты к нам обращаются с задачей по реализации импортозамещения продукции, которую они закупают на данный момент в Китае. Оценив затраты на регулярные закупки и обострившиеся проблемы, они приходят к выводу, что при таких объемах закупок им выгоднее производить данный товар своими силами. Больше всего на это решение влияют, конечно, проблемы мировой логистики, сбои и задержки поставок. К тому же цены на логистику и сырье выросли в несколько раз, а вместе с этим и конечная стоимость продукции.

Также полимеры за счет добавок и новых технологий обретают новые практические свойства, и начинают заменять не только дерево и стекло, но и металл все чаще, а перерабатывать их намного проще. Поэтому полимерное производство — это перспективный и выгодный бизнес при условии грамотного планирования и изучения рынка. И способствует этому проведение маркетингового исследования. О пользе маркетинговых исследований для полимерных производств мы писали в отдельной статье.

Задача

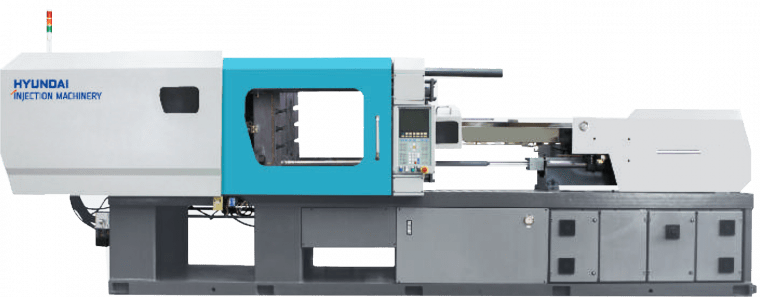

Клиент постепенно расширяет ассортимент производимых товаров и запускает новые виды изделий. В процессе проработки проекта по поставке большого комплекта пресс-форм, наш специалист выяснил, что ранее поставленный нами термопластавтомат Hyundai EDIS 300 не подходит ни по объемам производства, ни по параметрам будущих изделий.

Изделия: разделочные доски, держатели для досок, цветочные горшки больших объемов (от 10 и от 24 л) и блюдца под горшки. Вес изделий доходит до 1,5 килограмм.

Поэтому для выполнения продплана и массового производства этих изделий клиенту потребовался еще один термопластавтомат и комплект периферийного оборудования.

Предложение и проработка проекта

Прежде чем давать предложение по оборудованию, технические специалисты детально проработали и согласовали все чертежи изделий, которые планировал изготавливать клиент. Вес изделий, количество в партии и характеристики пресс-формы (количество гнезд и размеры) соответственно дали понимание, какое усилие смыкания на ТПА подойдет клиенту.

Специалисты «Интерпласт» предложили для решения этой задачи следующий перечень оборудования:

- Термопластавтомат Hyundai EDIA с усилием смыкания 550 тонн

- Чиллер с воздушным охлаждением конденсатора

- Вакуумный загрузчик

- Бункер-сушилка с магнитным сепаратором

- Дозатор

Усилие смыкания ТПА позволяет изготавливать изделия с наибольшим весом (до 2, 2 кг), а также дает возможность устанавливать пресс-формы с размерами до 880х850 мм. Периферийное оборудование значительно сокращает издержки, автоматизирует ручной труд и влияет на общую производительность. Поэтому этот комплект полностью отвечал поставленной задаче и обеспечивал выполнение всех планов по изготовлению.

Реализация

Клиента удовлетворило наше предложение, и его положительный опыт работы на ТПА Hyundai EDIS помог ему быстро принять решение и запустить процесс поставки второй литьевой машины. Реализация проекта происходила на собственные средства клиента без привлечения сторонних финансов.

Изготовление, испытания, доставка

После согласования договора, оформления документов и внесения предоплаты, завод приступил к изготовлению оборудования. Наши специалисты тем временем подготовили всю необходимую техническую документацию и дали рекомендации по подведению инженерных сетей.

После изготовления и прохождения испытаний оборудования, завод Hyundai Injection Machinery скомплектовал, упаковал и отправил груз. Предварительно наш логист связался с брокерами, подготовил и оформил все необходимые документы для доставки.

Доставка осуществляется сначала морской перевозкой, затем ж/д транспортом и далее автомобильным. Когда оборудование проходит основные точки маршрута, мы сообщаем клиенту и ориентируем его в сроках прибытия.

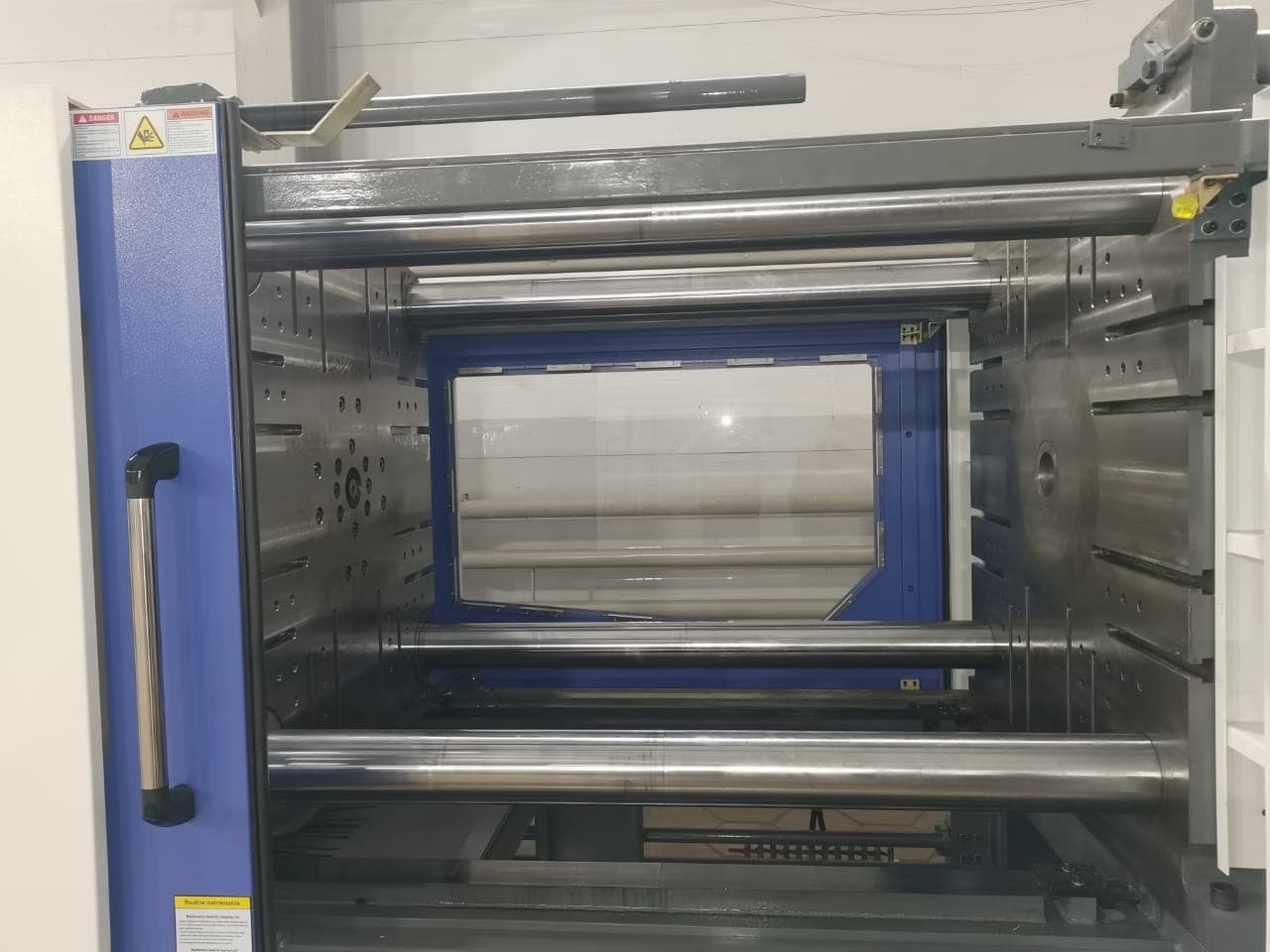

Шеф-монтаж и пусконаладка

Когда оборудование было доставлено на предприятие клиента, инженеры-наладчики выехали на шеф-монтаж и пусконаладку. На этот раз клиент воспользовался услугой шеф-монтажа, так как уже имеет опыт запуска и работы на оборудовании Hyundai Injection Machinery.

Шеф-монтаж подразумевает, что наша сервисная служба приезжает и руководит процессом разгрузки оборудования, размещения в цеху, сборки, подключения к инженерным сетям и подготовки к пусконаладочным работам. Такая услуга актуальна для тех, кто еще не до конца уверен в квалификации персонала и хочет, чтобы профессионалы проследили за порядком и правильностью работ, а также смогли в будущем осуществлять гарантийное обслуживание.

Пусконаладку проводили инженеры компании «Интерпласт». А обучение персонала, которое мы проводим при каждой пусконаладке, в этот раз касалось только особенностей работы ТПА с наибольшим усилием смыкания и работы с периферийным оборудованием.

Гарантия

Сейчас в литьевом цехе клиента уже два термопластавтомата Hyundai, которые отвечают заявленным техническим характеристикам и без сомнения прослужат клиенту много лет.

Гарантия на термопластавтоматы:

- 3 года (Направляющие колонны, коленно-рычажный механизм, станина)

- 2 года (Электрический мотор, сервомотор, гидравлический насос)

- 1 год (Шнековая пара, нагреватели, контроллер, выходной блок контроллера, гидравлический мотор шнека, клапана)

На периферийное оборудование гарантия 1 год.

Гарантия предполагает не только поставку запчастей и ремонт оборудования, но и консультации по настройке оборудования и производственного процесса. Наш сервисный отдел на связи 24/7 и помогут оперативно разобраться в любом вопросе в случае непредвиденных ситуаций.

Но как говорят наши инженеры-наладчики: “Нашим ТПА не требуется ремонт и запчасти, особенно если правильно его обслуживать и соблюдать все рекомендации”. Сейчас на заводе клиента идет работа по настройке и вводу в эксплуатацию большой партии пресс-форм.

Клиент использует вторичное сырье на своем производстве. Напомним, что на горячеканальных пресс-формах не стоит использовать вторичное сырье, так как высока вероятность попадания посторонних включений и засорения каналов. Либо стоит уделять внимание очистке сырья и контролировать его чистоту, чтобы не возникла необходимость разборки и прочистки формы.

Познакомиться с другими реализованными проектами можно на нашем сайте или в социальных сетях. В списке наших кейсов не только поставки ТПА и периферии, но и контрактное литье, разработка и поставка сложных пресс-форм. А в нашей базе знаний вы найдете массу полезных лайфхаков по организации производства, наладке литьевого и экструзионного процесса и повышению эффективности работы оборудования и персонала.

Применяемое оборудование

EDIA Medium 250/300/400/480/550 (Китай)

Идеальное соотношение цены и качества для сложных форм литья, оснащен серводвигателем и прост в обслуживании

Подробнее

Чиллер с воздушным охлаждением

Предназначен для обеспечения процесса охлаждения при литье пластмасс

Подробнее

Бункер-сушилка европейского стандарта

Имеет конструкцию с направленным вниз обдувом горячим воздухом

Подробнее