Качество ваших изделий, производительность и эффективность производства зависит не только от технических характеристик и свойств вашего оборудования, его износа и качества вашего сырья, но и от качества и правильности эксплуатации пресс-формы. На долговечность работы пресс-формы влияют следующие факторы параметры литьевого цикла, условия использования, ремонта и хранения.

Правильная эксплуатация литьевой формы дает сразу несколько выгод:

- увеличивается срок ее использования, а значит и количество выпущенных на ней изделий,

- обеспечивается стабильное качество выпускаемых изделий,

- минимизируются простои производства в связи с поломками или дефектами.

Пресс-форма изнашивается и выходит из строя, когда меняются размеры формующей полости из-за шлифовок, изделие не соответствует ТЗ, направляющие пазы и отверстия ползунов и стержней сильно разработаны. При этом ремонт пресс-формы нецелесообразен, если его стоимость приближается к стоимости изготовления новой.

Чаще всего производители дают гарантии на пресс-формы, называя количество смыканий. Хорошая пресс-форма может отслужить 1 млн смыканий и даже больше, при условии, что не было серьезных шлифовок и доработок.

В этой статье поговорим о том, как правильно подготовить оснастку к установке, установить и настроить литьевой цикл, какие этапы проходит материал и что нужно делать, чтобы пресс-форма прослужила как можно дольше, а изделия были стабильно хорошего качества.

Подготовить форму к установке

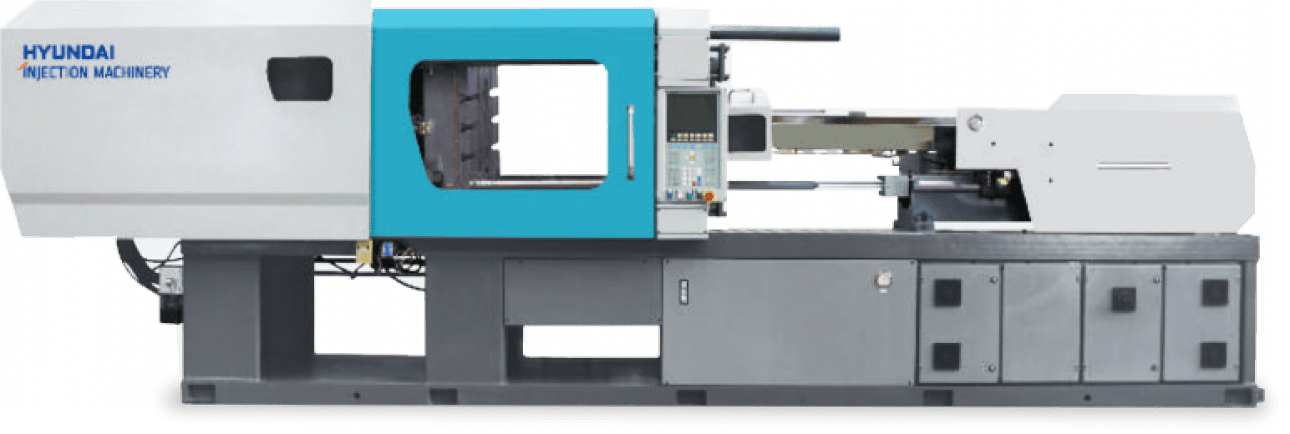

Очень важно, чтобы пресс-форма и термопластавтомат подходили по размерам и усилие смыкания было оптимальным. Так вам не придется тратить много времени на ее установку и использовать дополнительные соединительные элементы.

Чтобы установка формы прошла беспрепятственно, заранее убедитесь, что она подходит под ваше оборудование. Иногда бывает, что производитель подбирает оборудование под пресс-форму, что неправильно и может повлечь за собой проблемы. Если вы подбираете пресс-форму под ваше оборудование и при проектировании учитываете все особенности, проблем с установкой не возникнет.

Вот, что нужно проверить:

- расстояние между колонн

- минимальная и максимальная высота пресс-формы

- ход толкателей

- ход подвижной плиты

- размер фланца,

а также проработать вопрос крепления формы к плитам машины и привязку системы толкания.

Как правильно установить пресс-форму

Чтобы установить пресс-форму, используйте грузоподъемный механизм, например, кран-балку нужной вам грузоподъемностью, вилочный погрузчик или таль.

Чтобы правильно установить пресс-форму:

- Необходимо зацепить и поднять пресс-форму чалками или крюком за рым-болт.

- Завести ее между колоннами ТПА.

- Прижать к неподвижной плите и убедиться, что центрирующее кольцо вошло в посадочное отверстие неподвижной плиты термопластавтомата. Это нужно делать при выключенном двигателе насоса ТПА.

- Далее зафиксировать форму относительно неподвижной плиты.

- Включить двигатель насоса ТПА, понизить давление и скорость смыкания пресс-формы.

- В ручном режиме медленно сомкнуть плиты.

- Затем выключить насос, прикрепить форму к подвижной плите ТПА.

- Отсоединить чалки или крюк, включить насос и в наладочном режиме начать регулировать высоту формы.

- После регулировки высоты установить ход раскрытия подвижной плиты, выставить параметры предохранения смыкания формы, скорости и давления.

- Подключить систему охлаждения или систему термостатирования.

- Закрыть форму, подвести узел впрыска до соприкосновения мундштука с литниковой втулкой пресс-формы по линейке или концевому выключателю, обеспечив прилегание сопла с втулкой путем регулирования узла пластикации.

Как выстроить цикл литья и за что отвечают основные параметры

После того как форма установлена, материал подготовлен, необходимо выставить технологические параметры для настройки литьевого цикла. Иногда нужно провести несколько пробных настроек, чтобы подобрать оптимальный набор настроек. Это может зависеть от особенностей сырья и требуемого изделия.

Смыкание

Усилие смыкания (запирания) пресс-формы достигается в узле смыкания термопластавтомата, измеряется в кН и отвечает за то, чтобы в результате впрыска не произошло произвольного открытия пресс-формы. Его конструкция имеет большой диаметр гидроцилиндра или коленно-рычажный механизм. Усилие запирания устанавливается так, чтобы превысить силу раскрытия формы во время впрыска и выдержки под давлением.

Температура

Температуры нагрева зон материального цилиндра выставляют в зависимости от перерабатываемого материала.

Один из основных показателей, который влияет на параметры литья — показатель текучести расплава. Он характеризует скорость расплавленного термопласта через капилляр стандартных размеров при заданных температуре и давлении. ПТР выражают в граммах выдавливаемого в течение стандартного времени (10 мин.) полимера.

Чем больше ПТР термопласта, тем меньше его вязкость. Для материалов с высоким ПТР температура находится в нижней зоне, для высоковязких с низким ПТР марок диапазон температур в верхней зоне.

Несколько важных замечаний при работе с температурой:

- Температура по зонам повышается от зоны загрузки к соплу.

- Нагрев материального цилиндра создается за счет нагревателей, контролируется термопарами.

- Необходимо соблюдать время, в течение которого полимер выдерживает температуру без термического разложения.

- Избегайте высоких температур.

Мощность и скорость нагрева также нужно учитывать при выборе ТПА, это влияет на стоимость производства и потребление электроэнергии. Инфракрасные нагреватели считаются более экономичными, так как помогают дольше удерживать тепло, по сравнению, например, с керамическими нагревателями. Термопластавтоматы Hyundai опционально могут быть оборудованы такими нагревателями.

Неверно выставленная температура напрямую влияет на снижение производительности. Если поставить очень высокую температуру, то материал перегорит, изделие будет с дефектами и потеряет свои физико-механические свойства. Если температура окажется недостаточной, то перемещать загустевший материал будет сложнее, этот процесс вызовет повышенную нагрузку на шнек, цилиндр, гидромотор и, в целом, на оборудование. Необходимо помнить, что каждый вид сырья имеет свой режим переработки и для правильной работы важно соблюдать технологию.

Впрыск

В узле впрыска пластицированный полимер подается в формующую полость формы и заполняет ее. Далее происходит выдержка под давлением, выдержка в процессе охлаждения и подготовка новой дозы.

Давление, масса, скорость, температуру впрыска, выдержку под давлением и декомпрессию устанавливают в зависимости характеристик оборудования и свойств конечного изделия. Если неверно настроить эти параметры, повышается нагрузка на пресс-форму и оборудование, что ускоряет их износ, увеличивается количество брака и увеличивается цикл, что снижает общую производительность.

Например, при настройке параметров важно точно подбирать скорость впрыска, чтобы полость пресс-формы заполнялась равномерно. Это убережет от дефектов на изделии, например, холодный спай происходит при низкой скорости впрыска.

Для дополнительного сокращения цикла и увеличения производительности также некоторые производители устанавливают опцию запирающегося сопла. То есть процесс забора новой дозы сырья происходит во время выдержки изделия в пресс-форме.

Выдержка

После того как материал заполнил полость пресс-формы, начинается стадия подпитки во время выдержки под давлением. Тем временем происходит усадка изделия.

Охлаждение изделия должно быть равномерным. Во время выдержки без давления материал окончательно затвердевает. Давление полимера в форме постепенно снижается.

Время на охлаждение детали – большая составляющая от общего цикла литья. В зависимости от перерабатываемого полимера и изделия, форма разогревается или охлаждается теплоносителем.

Поддержание температуры в форме влияет на качество и экономичность изготовления детали, это определяет, будет ли коробление и деформация изделия при извлечении.

Загрузка

После выдержки под давлением начинается загрузка сырья в цилиндр. Шнек, вращаясь вокруг своей оси, отводится назад, преодолевая давление и перемещая гранулы из зоны загрузки в зону пластикации.

Высокой однородности материала можно достигнуть за счет противодавления. А чтобы материал не вытекал из сопла самопроизвольно, применяют декомпрессию, когда шнек отводится назад после загрузки без вращения.

Раскрытие пресс-формы

После охлаждения коленно-рычажный механизм раскрывает форму, в этот момент подвижная плита отводится назад. Изделие извлекается за счет системы толкания или пневмосдува.

После извлечения детали цикл повторяется в полуавтоматическом или автоматическом режимах, что также зависит от изделия и конструкции формы.

Все режимы необходимо фиксировать в памяти контроллера или специальной карте литья. Это позволит быстро переналадить цикл, например, при смене пресс-формы или сырья.

Консервация литьевой формы

После отработки заданного количества изделий обязательно перекрывать воду, а каналы системы охлаждения продувать сжатым воздухом, чтобы не оставалось засорения. Каналы охлаждения и поверхность формообразующих должны быть сухими, иначе на них может налипнуть пыль. Также не забудьте смазать силиконовой смазкой формообразующие детали.

Как увеличить срок службы пресс-формы

На срок службы пресс-формы значительно влияет плавность смыкания и размыкания. При плавном движении плит, без резких толчков и посторонних шумов пресс-форма будет получать меньше ударной нагрузки.

Если изделие или литник остаются в форме после открытия, то необходимо выставлять параметры защиты пресс-формы. Перед запиранием выставляется «защита формы», давление смыкания подвижной части формы в этот момент уменьшается, и пройдя свободно ход защиты (5-10 мм до соприкосновения формообразующих) пресс-форма запирается с определенным усилием. Эта функция увеличивает срок службы формы, помогает предотвратить зависшие детали и попадание посторонних предметов.

Если все таки изделие не извлекается из формы, при работе используйте латунные и медные зубила и резиновый молоток.

Почему это важно

Для настройки идеальной работы оборудования и достижения идеальных изделий, конечно, стоит соблюдать множество правил, знать и понимать технологию литья пластмасс под давлением и бережно относиться к оборудованию и оснастке. Соблюдая эти рекомендации, вы сможете увеличить срок службы своей пресс-формы и предотвратить брак на изделии, что сэкономит вам финансы и время и увеличит рентабельность вашего производства.

Если вы сталкиваетесь с проблемами в запуске и наладке литьевого цикла, наши инженеры-наладчики с многолетним опытом работы, готовы провести для вас диагностику и консультацию по телефону, видеосвязи или, выехав на ваше производство.

Применяемое оборудование

EDIA Small 80/120/150/200 (Китай)

Подходит для литья тонкостенных изделий за счет модернизированного блока питания и системы контроллеров, позволяющих получать скорость впрыска до 300 мм/с.

Подробнее

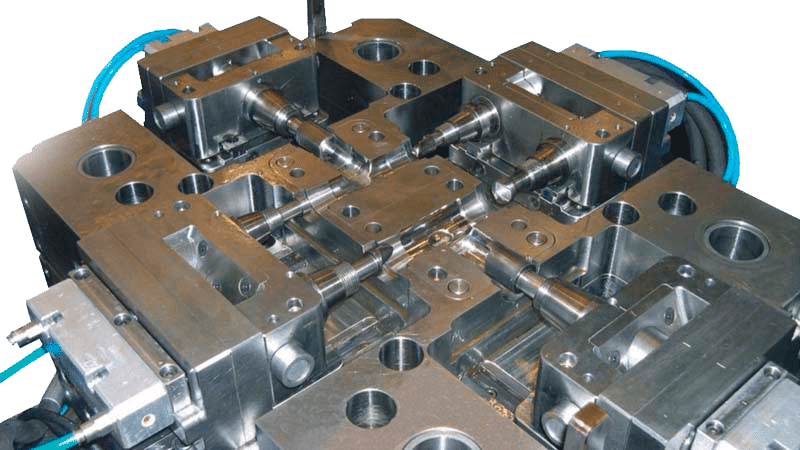

Горячеканальные пресс-формы для литья пластмасс

Изготовление горячеканальных и холодноканальных пресс-форм для литья пластмасс. Гарантия 1 млн смыканий.

Подробнее